بررسی انواع قالبگیری دمشی یا بادی

قالبگیری دمشی یا بادی (Blow Molding) یک فناوری پیشرفته در تولید قطعات پلاستیکی توخالی است. این روش در تولید محصولاتی مانند بطریهای پلاستیکی، ظروف غذایی، تجهیزات پزشکی، قطعات خودرو و سایر کاربردهای صنعتی و خانگی بسیار استفاده میشود. در ادامه، انواع قالبگیری دمشی، فرآیندها، و مزایای هر یک بررسی شدهاند.

انواع قالبگیری دمشی

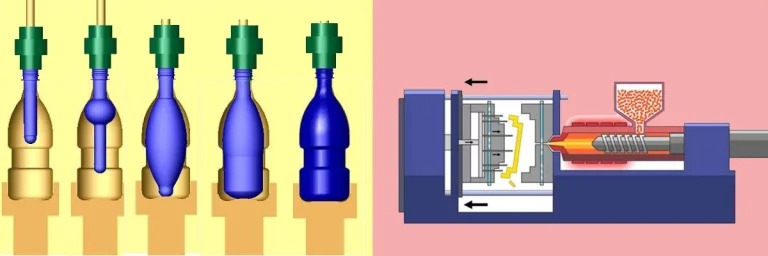

- قالبگیری دمشی فشاری (Extrusion Blow Molding)

در این روش، ماده پلاستیکی مذاب به شکل لولهای (پریزون) از اکسترودر خارج شده و در قالب خنک قرار میگیرد. سپس با تزریق هوا، پریزون به دیواره قالب چسبیده و محصول نهایی شکل میگیرد.- مزایا:

- هزینه کمتر ابزار و تجهیزات

- تولید سریع و گسترده

- مناسب برای پلاستیکهایی مانند HDPE، PP و PETG

- معایب:

- کنترل محدود بر ضخامت دیواره

- ضایعات نسبتاً بالا

- مزایا:

- قالبگیری دمشی تزریقی (Injection Blow Molding)

این فرآیند ترکیبی از قالبگیری تزریقی و دمشی است و برای تولید ظروف کوچک و دقیق، مانند بطریهای دارویی و غذایی، استفاده میشود.- مزایا:

- دقت بالا در ضخامت دیواره

- عدم نیاز به برش اضافات

- تولید محصولات سبک و یکنواخت

- کاربردها:

- بطریهای نوشیدنی

- ظروف دارویی با دقت بالا

- مزایا:

- قالبگیری دمشی کششی (Stretch Blow Molding)

این روش، متداولترین فرآیند در تولید بطریهای آب معدنی و نوشیدنیهای گازدار است. کشش در دو جهت باعث افزایش استحکام و کاهش وزن محصول میشود.- مزایا:

- کاهش وزن محصول تا ۱۵ درصد

- افزایش مقاومت مکانیکی و شفافیت

- مناسب برای تولید انبوه

- مزایا:

مزایا و کاربردهای قالبگیری دمشی

صنعت بستهبندی

- بطریها و ظروف غذایی:

تولید بطریهای آب، نوشابه، شیر، و ظروف سس و میانوعده با استفاده از این روش انجام میشود.

صنعت پزشکی

- تجهیزات پزشکی:

تولید ظروف دارویی، سرنگ، و تجهیزات خاص مانند کیسههای IV با دقت و بهداشت بالا.

صنعت خودرو

- مخازن سوخت و قطعات هواگیر:

تولید مخازن سوخت و کانالهای هوایی سبک و مقاوم برای بهبود عملکرد خودرو.

ساخت و ساز و زیرساختها

- لولهها و قطعات ساختمانی:

تولید لولههای آب و فاضلاب و قطعات عایق با مقاومت بالا و هزینه مناسب.

قالبگیری دمشی، به دلیل سرعت تولید، دقت بالا، و انعطافپذیری در طراحی، یکی از روشهای کلیدی در تولید محصولات پلاستیکی است. انتخاب نوع مناسب این فرآیند بسته به کاربرد، میتواند هزینهها را کاهش داده و کیفیت محصول را بهبود بخشد.